Projektløsninger inden for

Automatiserede lagerløsninger

Markedets mest kompakte og pladsbesparende Robotlager

Blue Robot er markedets mest innovative løsning til opbevaring og plukning af produkter til ordrehåndtering og produktion i små og mellemstore virksomheder.

Systemet er konstrueret ved hjælp af standard euro-kasser, hver med dimensionerne 60×40 cm, som er omhyggeligt stablet oven på hinanden for at danne en solid og organiseret struktur. Over denne kube bevæger en avanceret griberobot sig langs et skinnesystem, der er monteret i loftet. Denne robot er designet til præcist at opsamle og aflevere kasserne til en eller flere plukkestationer, hvor varerne kan håndteres effektivt.

Systemets effektivitet forstærkes yderligere af kunstig intelligens, som anvender avancerede algoritmer til at optimere placeringen af varer og kasser. Dette sikrer ikke kun en mere effektiv lagerstyring, men også en forbedret håndtering af ordrer og forsendelser. Algoritmerne analyserer konstant data for at finde de mest optimale løsninger, hvilket resulterer i hurtigere og mere præcise operationer.

Lagerautomater øger effektiviteten

… og præcisionen i din plukkeproces. Designet med fokus på sikkerhed og gennemtænkt ergonomi for medarbejderne.

En lagerautomat er designet til at optimere lageroperationer ved at automatisere plukning, pakning og forsendelse. Dette reducerer den tid, det tager at behandle ordrer, hvilket kan forbedre kundetilfredsheden.

Ved at bruge avancerede algoritmer og kunstig intelligens kan en lagerautomat maksimere udnyttelsen af lagerpladsen. Dette betyder, at du kan opbevare flere varer på mindre plads, hvilket kan reducere omkostningerne ved lagerleje.

Automatiserede systemer reducerer risikoen for menneskelige fejl. Dette betyder færre fejl i ordreplukning og forsendelse, hvilket kan føre til færre returneringer og højere kundetilfredshed.

En lagerautomat kan nemt skaleres op eller ned afhængigt af virksomhedens behov. Dette gør det muligt at tilpasse sig sæsonudsving eller vækst uden at skulle foretage store ændringer i lagerinfrastrukturen.

Selvom den indledende investering kan være høj, kan automatisering af lageret føre til betydelige besparelser på lang sigt. Dette inkluderer lavere arbejdsomkostninger, færre fejl og bedre pladsudnyttelse.

Med avancerede algoritmer og AI kan en lagerautomat give værdifulde indsigter i lagerdriften. Dette kan hjælpe med at identificere ineffektiviteter og optimere processer yderligere.

Automatiserede systemer kan også forbedre sikkerheden på lageret ved at reducere behovet for manuel håndtering af tunge eller farlige varer.

Mobile robotter optimerer den interne transport

Se mulighederne der er smartere og hurtigere, end den traditionelle løsning med en vogn og en lagermedarbejder.

Mobile robotter på lageret kan tilbyde en række fordele, som kan forbedre effektiviteten og produktiviteten betydeligt:

Fleksibilitet: Mobile robotter kan nemt omdirigeres og omprogrammeres til at udføre forskellige opgaver, hvilket gør dem meget fleksible i forhold til ændringer i lagerlayout eller arbejdsprocesser.

Øget produktivitet: De kan arbejde kontinuerligt uden pauser, hvilket øger den samlede produktivitet. De kan også udføre opgaver hurtigere end mennesker, især når det kommer til gentagne eller tunge løft.

Reduktion af arbejdsomkostninger: Ved at automatisere rutineopgaver kan virksomheder reducere behovet for manuel arbejdskraft, hvilket kan føre til betydelige besparelser på lønomkostninger.

Forbedret sikkerhed: De kan tage sig af farlige eller ergonomisk udfordrende opgaver, hvilket reducerer risikoen for arbejdsrelaterede skader blandt medarbejderne.

Præcision og nøjagtighed: Robotter kan programmeres til at udføre opgaver med høj præcision, hvilket reducerer risikoen for fejl i lagerstyringen og forbedrer nøjagtigheden i ordreplukning.

Skalerbarhed: Mobile robotter kan nemt skaleres op eller ned afhængigt af virksomhedens behov, hvilket gør det muligt at tilpasse sig ændringer i efterspørgslen uden store investeringer i ny infrastruktur.

Dataindsamling og analyse: Robotterne kan udstyres med sensorer og software, der indsamler data om lagerets drift. Disse data kan analyseres for at identificere ineffektiviteter og optimere processer.

Bedre pladsudnyttelse: Mobile robotter kan navigere i smalle gange og udnytte lagerpladsen mere effektivt end traditionelle gaffeltrucks eller manuelle plukkesystemer.

Et Shuttle system kan øge lagerkapaciteten markant

Der ikke er behov for kørebaner eller gangbaner mellem reolerne. Vognen håndterer pallerne i reolen, svarende til semiautomatisk dybdestablings- (LIFO) eller gennemløbsreol (FIFO)

Et Shuttle system på lageret kan tilbyde mange fordele, som kan forbedre både effektiviteten og produktiviteten:

Shuttle systemer kan hurtigt transportere varer mellem forskellige lagerlokationer, hvilket reducerer den tid, det tager at plukke og pakke ordrer.

Shuttle systemer udnytter lagerpladsen optimalt ved at kunne operere i smalle gange og høje reoler. Dette gør det muligt at opbevare flere varer på mindre plads.

Systemet kan nemt skaleres op eller ned afhængigt af virksomhedens behov. Dette gør det muligt at tilpasse sig ændringer i efterspørgslen uden store investeringer i ny infrastruktur.

Ved at automatisere transporten af varer kan virksomheder reducere behovet for manuel arbejdskraft, hvilket kan føre til betydelige besparelser på lønomkostninger.

Shuttle systemer kan reducere risikoen for arbejdsrelaterede skader ved at tage sig af tunge løft og gentagne bevægelser, som ellers kunne belaste medarbejderne.

Systemet kan programmeres til at udføre opgaver med høj præcision, hvilket reducerer risikoen for fejl i lagerstyringen og forbedrer nøjagtigheden i ordreplukning.

Shuttle systemer kan arbejde kontinuerligt uden pauser, hvilket øger den samlede produktivitet. De kan også udføre opgaver hurtigere end mennesker, især når det kommer til gentagne eller tunge løft.

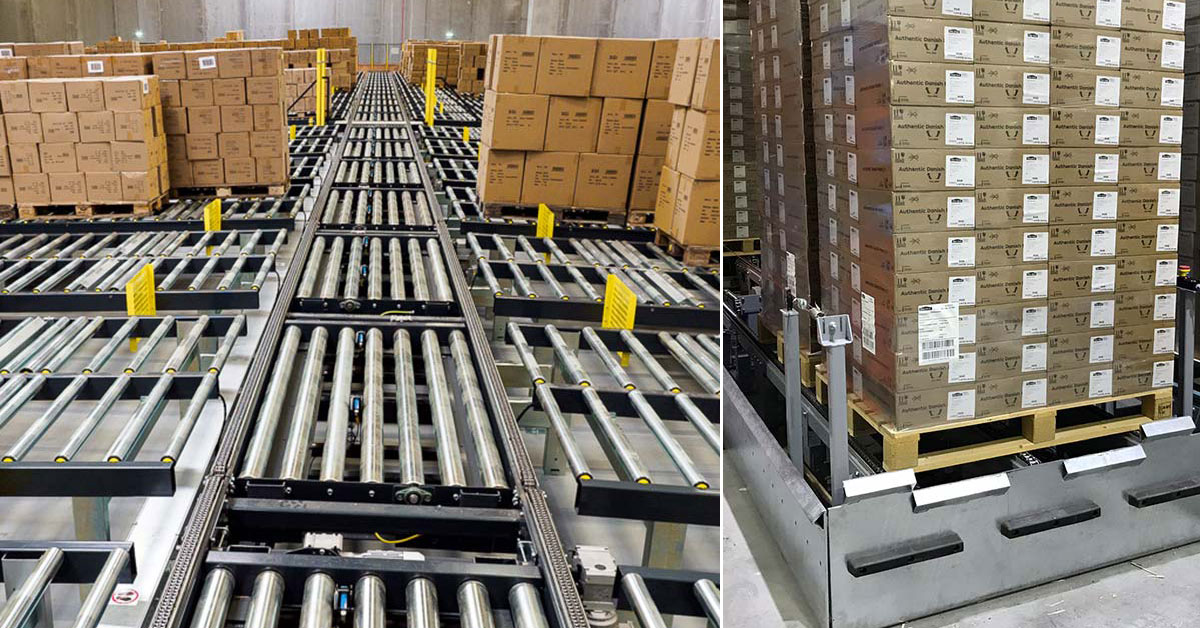

Intern transport og vareflow

Effektiviteten i din interne logistik afhænger af, hvordan dit vareflow er sat op. Vi hjælper dig med at optimere dine interne transportopgaver ved at effektivisere varestrømmen fra varemodtagelse til ordreafsendelse til kunden.

Eksempelvis kan et conveyor system tilpasses til en bred vifte af applikationer og brancher, fra fødevareproduktion til e-handel og tung industri.

Et conveyor system fungerer ved at transportere varer og materialer fra et punkt til et andet ved hjælp af et kontinuerligt bevægende bånd eller kæde. Her er en trinvis forklaring på, hvordan det typisk fungerer i praksis:

Indføring af varer: Varer eller materialer placeres på transportbåndet ved en indføringsstation. Dette kan ske manuelt eller automatisk ved hjælp af robotter eller andre automatiserede systemer.

Transport: Transportbåndet bevæger sig kontinuerligt og transporterer varerne langs en forudbestemt rute. Båndet kan være lavet af forskellige materialer, såsom gummi, metal eller plastik, afhængigt af de transporterede varers type og vægt.

Styring og kontrol: Systemet styres af en central kontrolenhed, som kan programmere båndets hastighed, retning og stoppe punkter. Moderne conveyor systemer er ofte udstyret med sensorer og software, der overvåger og optimerer driften.

Sortering og distribution: Under transporten kan varerne sorteres og distribueres til forskellige destinationer ved hjælp af automatiserede sorteringsmekanismer. Dette kan inkludere skiftespor, drejeskiver eller robotarme, der flytter varerne til de rigtige steder.

Aflæsning: Ved slutdestinationen aflæsses varerne fra transportbåndet. Dette kan igen ske manuelt eller automatisk, afhængigt af systemets design og de specifikke behov.

Integration med andre systemer: Conveyor systemer kan integreres med andre lager- og produktionssystemer, såsom lagerstyringssystemer (WMS), robotter og automatiserede plukkesystemer. Dette skaber en sammenhængende og effektiv drift.